Yemeklik Yağ Rafinasyon Prosesi: Suyla Zamk Giderme

Ürün Açıklaması

Petrol rafinasyon tesisinde degumming işlemi, ham petroldeki gum yabancı maddelerin fiziksel veya kimyasal yöntemlerle uzaklaştırılmasıdır ve petrol rafinasyon/saflaştırma işleminin ilk aşamasıdır. Yağlı tohumlardan vidalı presleme ve solvent ekstraksiyonundan sonra, ham petrol esas olarak trigliseritler ve az miktarda trigliserit olmayanlar içerir. Fosfolipidler, proteinler, balgam ve şekeri içeren trigliserit olmayan bileşim, sakız safsızlıkları olarak bilinen kolloidi oluşturmak üzere trigliseritlerle reaksiyona girecektir.

Sakız safsızlıkları yalnızca yağın stabilitesini etkilemez, aynı zamanda petrol rafinasyonu ve derin işlemenin proses etkisini de etkiler. Örneğin, zamkı giderilmemiş yağın alkali rafinasyon işleminde emülsifiye edilmiş bir yağ oluşturması kolaydır, bu da işlemin zorluğunu, yağ rafinasyon kaybını ve yardımcı malzeme tüketimini artırır; Renk giderme sürecinde, zamkı giderilmemiş yağ, adsorban tüketimini artıracak ve renk değiştirme etkinliğini azaltacaktır. Bu nedenle, petrol rafinerisi prosesinde yağın asitsizleştirilmesi, yağın renginin giderilmesi ve yağın kokudan arındırılmasından önce ilk adım olarak sakızın çıkarılması gereklidir.

Spesifik zamk giderme yöntemleri arasında hidratlı zamk giderme (suyla zamk giderme), asit rafine ederek zamk giderme, alkali rafinasyon yöntemi, adsorpsiyon yöntemi, elektropolimerizasyon ve termal polimerizasyon yöntemi bulunur. Yenilebilir yağ rafinasyon prosesinde en yaygın olarak kullanılan yöntem, hidratlanabilir fosfolipidleri ve bazı hidrat olmayan fosfolipidleri çıkarabilen hidratlı gam giderme yöntemidir, geri kalan hidrat olmayan fosfolipitlerin ise asit rafinasyon gamının giderilmesiyle çıkarılması gerekir.

1. Hidratlı gam gidermenin çalışma prensibi (sulu gam giderme)

Çözücü ekstraksiyon prosesinden elde edilen ham petrol, esasen fosfolipidlerden oluşan, petrolün taşınması ve uzun süreli depolama sırasında minimum çökelme ve çökelmeyi mümkün kılmak için yağdan çıkarılması gereken suda çözünür bileşenler içerir. Fosfolipitler gibi sakız yabancı maddeleri hidrofilik özelliğe sahiptir. Öncelikle sıcak ham petrole belirli miktarda sıcak su veya tuz ve fosforik asit gibi elektrolit sulu çözeltisini karıştırıp ekleyebilirsiniz. Belirli bir reaksiyon süresinden sonra zamktaki yabancı maddeler yoğunlaşacak, çökelecek ve yağdan uzaklaştırılacaktır. Hidratlı zamk giderme işleminde, safsızlıklar çoğunlukla fosfolipitlerin yanı sıra birkaç protein, gliseril digliserit ve müsilajdan oluşur. Dahası, çıkarılan sakızlar gıda, hayvan yemi veya teknik kullanımlar için lesitine dönüştürülebilir.

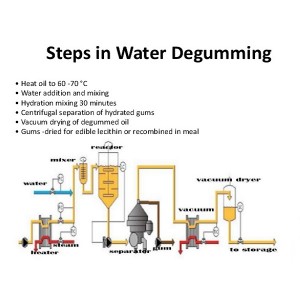

2. Hidratlı zamk giderme işlemi (suyla zamk giderme)

Suyla gam giderme işlemi, ham petrole su eklenmesini, suda çözünebilen bileşenlerin hidratlanmasını ve daha sonra bunların çoğunun santrifüjle ayırma yoluyla çıkarılmasını içerir. Santrifüjlü ayırmadan sonraki hafif faz, zamkı giderilmiş ham yağdır ve santrifüjlü ayırmadan sonraki ağır faz, topluca "zamklar" olarak anılan, su, suda çözünür bileşenler ve sürüklenen yağın bir kombinasyonudur. Zamkı giderilen ham yağ depoya gönderilmeden önce kurutulur ve soğutulur. Diş etleri tekrar yemeğin üzerine pompalanır.

Petrol arıtma tesisinde, hidratlı zamk giderme makinesi, yağ asit giderme makinesi, renk giderme makinesi ve koku giderme makinesi ile birlikte çalıştırılabilir ve bu makineler, yağ arıtma üretim hattının bileşimidir. Arıtma hattı aralıklı tip, yarı sürekli tip ve tamamen sürekli tip olarak sınıflandırılır. Müşteri, gerekli üretim kapasitesine göre tipi seçebilir: Günde 1-10 ton üretim kapasitesine sahip fabrika, aralıklı tip ekipman kullanmaya uygundur, günde 20-50 ton fabrika, yarı sürekli tip ekipman kullanmaya uygundur. Günde 50 tondan fazla, tamamen sürekli tip ekipmanın kullanılması için uygundur. En yaygın kullanılan tip, aralıklı hidratlı zamk giderme üretim hattıdır.

Teknik Parametre

Hidratlı gam gidermenin (suyla gam giderme) ana faktörleri

3.1 Eklenen suyun hacmi

(1) Eklenen suyun flokülasyon üzerindeki etkisi: Uygun miktarda su, stabil, çok katmanlı bir lipozom yapısı oluşturabilir. Yetersiz su, eksik hidrasyona ve kötü koloidal topaklaşmaya yol açacaktır; Aşırı su, su-yağ emülsifikasyonu oluşturma eğilimindedir ve bu da yabancı maddelerin yağdan ayrılması zordur.

(2) Farklı çalışma sıcaklıklarında eklenen su içeriği (W) ile gluten içeriği (G) arasındaki ilişki:

| düşük sıcaklıkta hidrasyon (20~30°C) | W=(0.5~1)G |

| orta sıcaklıkta hidrasyon (60~65°C) | W=(2~3)G |

| yüksek sıcaklıkta hidrasyon (85~95°C) | W=(3~3,5)G |

(3) Numune testi: İlave edilen suyun uygun miktarı bir numune testiyle belirlenebilir.

3.2 Çalışma sıcaklığı

Çalışma sıcaklığı genellikle kritik sıcaklığa karşılık gelir (daha iyi flokülasyon için çalışma sıcaklığı kritik sıcaklıktan biraz daha yüksek olabilir). Ve çalışma sıcaklığı, sıcaklık yüksek olduğunda eklenen su miktarını etkileyecektir, su miktarı büyüktür, aksi halde küçüktür.

3.3 Hidrasyon karışımının yoğunluğu ve reaksiyon süresi

(1) Homojen olmayan hidrasyon: Sakız topaklaşması, etkileşim arayüzünde heterojen bir reaksiyondur. Kararlı bir yağ-su emülsiyon durumu oluşturmak için, karışımın mekanik olarak karıştırılması damlacıkların tamamen dağılmasını sağlayabilir; özellikle eklenen su miktarı büyük ve sıcaklık düşük olduğunda mekanik karıştırmanın yoğunlaştırılması gerekir.

(2) Hidrasyon karışımının yoğunluğu: Yağ ile suyu karıştırırken karıştırma hızı 60 dev/dak'dır. Flokülasyon oluşturma döneminde karıştırma hızı 30 dev/dak'dır. Hidrasyon karışımının reaksiyon süresi yaklaşık 30 dakikadır.

3.4 Elektrolitler

(1) Elektrolit çeşitleri: Tuz, şap, sodyum silikat, fosforik asit, sitrik asit ve seyreltik sodyum hidroksit çözeltisi.

(2) Elektrolitin ana işlevi:

A. Elektrolitler, kolloidal parçacıkların elektrik yükünün bir kısmını nötralize edebilir ve kolloidal parçacıkların çökelmesini teşvik edebilir.

B. Hidratlanmamış fosfolipidleri hidratlı fosfolipidlere dönüştürmek.

C. Şap: topaklaştırıcı yardım. Şap yağdaki pigmentleri emebilir.

D. Metal iyonlarıyla şelat oluşturmak ve bunları uzaklaştırmak.

e. Kolloidal flokülasyonu daha yakın teşvik etmek ve flokların yağ içeriğini azaltmak.

3.5 Diğer faktörler

(1) Yağın tekdüzeliği: Hidrasyondan önce ham petrol, kolloidin eşit şekilde dağılabilmesi için tamamen karıştırılmalıdır.

(2) eklenen suyun sıcaklığı: Hidrasyon sırasında, su ekleme sıcaklığı, yağ sıcaklığına eşit veya biraz daha yüksek olmalıdır.

(3) İlave su kalitesi

(4) Operasyonel istikrar

Genel olarak konuşursak, gam giderme işleminin teknik parametreleri yağın kalitesine göre belirlenir ve farklı yağların gam giderme işlemindeki parametreleri farklıdır. Petrol rafinasyonuyla ilgileniyorsanız, sorularınız veya fikirlerinizle ilgili olarak lütfen bizimle iletişime geçin. Sizin için ilgili petrol arıtma ekipmanıyla donatılmış uygun bir petrol hattını özelleştirmek için profesyonel mühendislerimizi ayarlayacağız.